Danh sách sản phẩm nhà máy xi măng nhỏ

Giới thiệu dây chuyền sản xuất xi măng

Dây chuyền sản xuất xi măng của một bộ thiết bị là dây chuyền sản xuất xi măng của thiết bị xi măng. Chủ yếu bằng cách nghiền và đồng nhất hóa, chuẩn bị đồng nhất hóa bột thô, phân hủy sơ bộ, đốt clanh xi măng và quy trình đóng gói nghiền xi măng. Đại diện lớp silicat trong công nghệ sản xuất xi măng trong thiết bị sản xuất xi măng, với đá vôi và đất sét làm nguyên liệu chính, sau khi nghiền, nguyên liệu thô, nghiền mịn được sản xuất, sau đó cho ăn vật liệu trưởng thành nung, trong lò nung xi măng và clinker và một lượng vừa phải của thạch cao (đôi khi trộn với vật liệu hỗn hợp hoặc phụ gia) nhà máy. Thiết bị sản xuất xi măng với sự chuẩn bị nguyên liệu khác nhau, có thể được chia thành dây chuyền sản xuất xi măng khô

(bao gồm phương pháp bán khô) và dây chuyền sản xuất xi măng ướt (bao gồm một nửa ướt) hai loại.

Quy trình sản phẩm xi măng

1. (1) Nghiền

Trong sản xuất xi măng, hầu hết các nguyên liệu thô cần nghiền, như đá vôi, đất sét, quặng sắt, than đá, ... Đá vôi có kích thước hạt lớn và độ cứng cao sau khi được khai thác. Do đó, việc nghiền đá vôi là phần thiết yếu nhất trong các nhà máy xi măng.

(2) Tiền đồng nhất

Tiền đồng nhất áp dụng phương pháp khoa học về đóng cọc và lấy vật liệu, làm cho sân nguyên liệu có các chức năng lưu trữ và tiền đồng nhất.

2. Chuẩn bị nguyên liệu

Ít nhất 3 tấn vật liệu cần nghiền để sản xuất 1 tấn xi măng silicat (bao gồm tất cả các loại nguyên liệu thô, như nhiên liệu, clinker, hỗn hợp và thạch cao). Theo thống kê, Dây chuyền sản xuất xi măng quá trình khô tiêu thụ hơn 60% năng lượng của toàn bộ nhà máy, với nguyên liệu nghiền chiếm 30%, nghiền than khoảng 3%, nghiền xi măng khoảng 40%. Do đó, sự lựa chọn hợp lý của thiết bị nghiền và dòng quy trình, tối ưu hóa các thông số quy trình, vận hành chính xác và hệ thống kiểm soát sản xuất có ý nghĩa cao để đảm bảo chất lượng sản phẩm và giảm tiêu thụ năng lượng.

3. Đồng nhất hóa

Trong loại sản xuất xi măng quá trình khô mới, việc ổn định các thành phần của nguyên liệu thô là tiền đề của hệ thống pyrology nung clinker. Hệ thống đồng nhất là một kiểm tra cuối cùng cho quá trình.

4. Phân hủy

Bộ sấy sơ bộ có thể hoàn thành quá trình làm nóng sơ bộ và phân hủy một phần, thay thế một phần chức năng của Lò quay và rút ngắn chiều dài của nó và cho phép các vật liệu trộn đủ với không khí nóng đỏ. Do đó, diện tích tiếp xúc được tăng lên, tốc độ truyền nhiệt nhanh hơn, hiệu quả truyền nhiệt được tăng cường, hoàn thành mục đích nâng cao hiệu quả sản xuất và giảm tiêu thụ nhiệt.

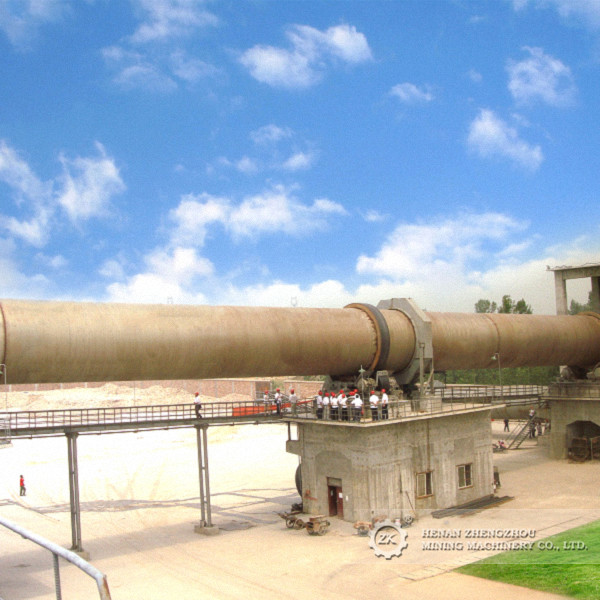

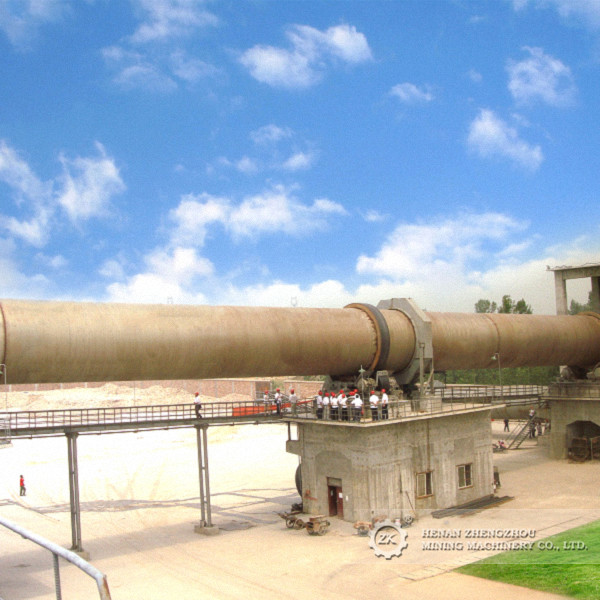

5. Canxi

Thủ tục tiếp theo là nung clinker. Trong Lò quay, cacbonat tạo ra sự phân hủy nhanh hơn và một loạt các phản ứng pha rắn. Với sự gia tăng nhiệt độ, các khoáng chất sẽ trở thành chất lỏng và hòa tan trong các phản ứng pha lỏng và sau đó tạo thành một lượng lớn clinker. Sau khi được nung, nhiệt độ của clinker sẽ dần trở nên thấp. Cuối cùng, clinker nóng sẽ được làm mát bằng Máy làm mát đến nhiệt độ thích hợp để vận chuyển, lưu trữ và nghiền.

6. Nghiền

Là quá trình cuối cùng, nó cũng là quá trình tiêu thụ nhiều năng lượng nhất. Chức năng chính của nó tồn tại trong việc nghiền clanhke xi măng (cũng là chất tạo keo, vật liệu điều chỉnh hiệu suất, v.v.) với kích thước phù hợp, tạo thành một cấp độ hạt nhất định, tăng diện tích hydrat hóa và tăng tốc độ hydrat hóa, đáp ứng các yêu cầu ngưng tụ và làm cứng xi măng bùn.

7. Đóng gói

Có xi măng đóng gói và xi măng số lượng lớn cho lô hàng.

Đặc điểm của dây chuyền sản xuất xi măng

1. Cấu trúc đơn giản và dễ vận hành;

2. Dễ dàng thiết lập, vận hành và điều chỉnh, tùy biến;

3. Dễ dàng thay thế hao mòn và phụ tùng;